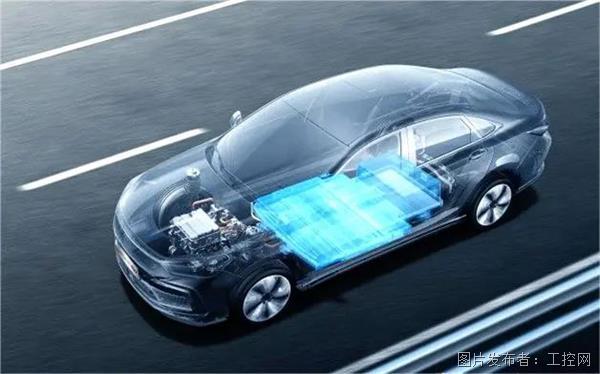

新能源汽车已经成为汽车市场增长的重要引擎。今年的政府工作报告显示,新能源汽车产销量占全球比重超过60%。随着新能源汽车的普及,电池作为核心组件,其质量控制和检测的重要性也日益凸显。电池盖板作为电池的重要部分,其尺寸的高精度检测已然成为企业提升产品质量和市场竞争力的关键所在。

在新能源行业蓬勃发展的进程中,海克斯康凭借其高精度、高效率的测量设备,搭配新一代智能影像测量专家Metus软件,再一次成为某新能源企业实现电池盖板大尺寸高精度检测的得力助手。

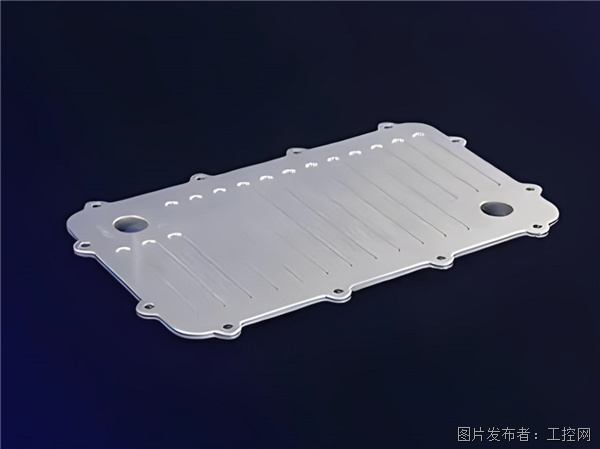

该客户大型电池盖板检测过程中,产品尺寸长达1776mm,宽达483mm,检测要素多达上百个,并且对检测效率及检测精度有着极度严格的要求。在检测过程中面临的检测需求主要有以下四点:

电池盖板单面的尺寸检测,如元素的位置度、圆形或弧形特征直径、零件长度、宽度等,多达342个,常规检测设备的检测周期为900s,但客户要求检测效率提升至150s以内。在超多检测要素的情况下,如何应对大面积工件的高效率高精度的尺寸检测需求?

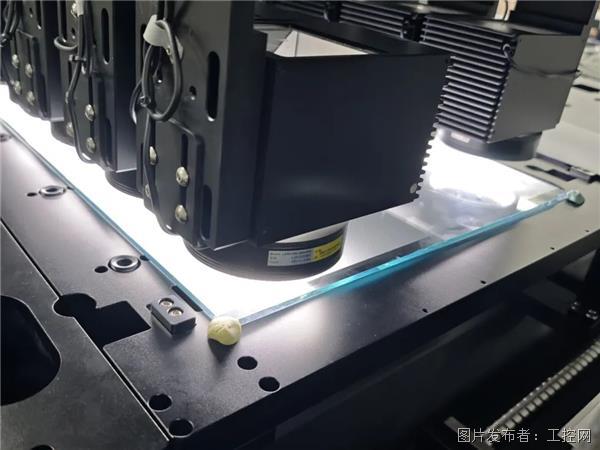

钛合金材质的电池盖板上在生产、运输中不可避免的存在划伤、碰伤、赃污等瑕疵,以单个电池盖板图片为例,单件双面拍摄1720次,每张图都需要做瑕疵检测,如何在繁冗检测过程中兼顾尺寸与瑕疵实现效率的提升和加速?

用户产线每天需检测的电池盖板约300件,单天需处理的尺寸检测要素约10万个,瑕疵图片个数约52万个。海量数据的有效传递与监控、期间问题数据的查看与分析、数据的全流程追溯和透明,企业又该当如何在检测过程中实施有效的管理?

传统的手动方式收集检测数据,或是进行数据质量分析再处理,均会导致企业增加人工成本与时间投入,想实现检测效率的提升,如何提升自动化检测程度是不可规避的要点。

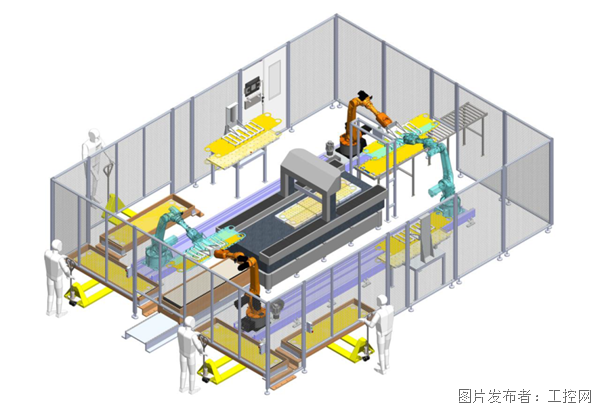

海克斯康依据自身在计量检测领域累计多年的经验,为客户定制开发检测单元,结合Metus软件的先进机器视觉技术,以及Hex.AI人工智能技术,聚焦新能源行业,提供高效精准的尺寸和缺陷一体化检测方案,助力提高产品质量、降低生产成本,提升客户在新能源汽车行业的市场竞争力。

基于海克斯康定制大行程检测平台,搭载10个相机同时采集图像,高精度图像拼接算法获得覆盖整个零件的图像,提升设备整体的检测效率。原标准检测设备需900s才能完成的单个零件测量周期缩短至138.5s,设备综合效率OEE达到98%,助力企业生产效率大幅度提升。

采用Metus专业影像测量,搭载自研的Hex.AI算法,从容应对不同环境下的尺寸检测,实现尺寸瑕疵检测一体化,快速实现工件测量、数据收集与结果分析。

行业迅猛发展的当下,新能源汽车“卷”出新高度。只有真正能提升竞争力的企业,才能在行业中占据一席之地。海克斯康凭借深厚的计量检测专长和多年在汽车领域累积的实践经验,正在为新能源行业伙伴的蓬勃发展铺设坚实的道路,未来也将继续赋能新能源行业客户的高质量发展。

杏彩体育官网app 上一篇:人机协同赋能定制化高效生产!科技日报关注太重 下一篇:赛力斯问界一季度持续热销 智能制造赋能高质量发展